لوله های پلیمری طیف بسیار وسیعی از لوله ها را شامل می شوند که برای انتقال مایعات و گازها مورد استفاده قرارمی گیرند.

برای مثال از لوله های پلی اتیلن، پی وی سی ، پلی پروپیلن به شکل وسیعی در پروژه های انتقال آب استفاده می شود. لوله های پلیمری به علت مقاومت، پایداری بالا و تولید آسان در حال حاضر بهترین گزینه برای استفاده در سیستم آب رسانی می باشند.

در ادامه به معرفی عمومی خطوط تولید لوله های پلیمری میپردازیم:

- خطوط اکستروژن لوله های پلی اتیلن :

لوله پلی اتیلن یکی از پرکاربردترین لوله ها جهت انتقال آب و گاز می باشد. سایز این لوله از سایز 16 میلی متر شروع تا سایز 2400 میلی متر قابل تولید است.

برای تولید این لوله از سیستم اکستروژن استفاده می شود. در فرایند اکستروژن لوله پلی اتیلن، مواد اولیه پلی اتیلن که به شکل دانه های بلغور مانند می باشند وارد دستگاه اکسترودر می شوند و طی فرآیندی که شامل ذوب پلاستیک ، شکل دهی بر اساس سایز لوله توسط سیستم وکیوم، خنک کاری در تانک های اسپری، و در نهایت برش و یا پیچش آنها می باشد تولید می گردند.

در ادامه به توضیح یک به یک ماشین آلات موجود در یک خط تولید لوله پلی اتیلن خواهیم پرداخت.

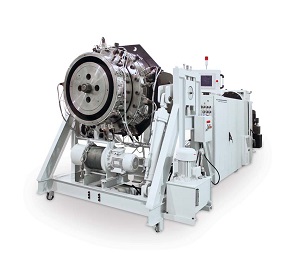

- اکسترودر:

اکسترودر اولین و مهمترین دستگاه مورد استفاده در خطوط تولید لوله و همچنین سایر صنایع پلاستیک می باشد.

این دستگاه دارای یک موتور اکتریکی، جعبه دنده جهت تبدیل قدرت موتور، سیستم پیچ و ماردون، سیستم کنترل الکتریکی موتور برقی (DRIVE) می باشد.

دانه ها یا گرانول پلاستیک از قیف منتهی به پیچ و ماردون اکسترودر وارد اکسترودر می شوند و طی سه مرحله 1- انتقال مواد جامد 2- ذوب 3- انتقال و اختلاط ماده مذاب از آن به شکل ماده مذاب پلاستیک خارج می شوند.

در طی انجام این فرآیند دمای زون های حرارتی هریک از این سه مرحله به وسیله هیتر و فن های صنعتی تعبیه شده بر روی ماردون اکسترودر به دقت کنترل می شود. برای کنترل این حرارت ها از سیستم PID استفاده می شود این واژه به معنی Proportional integral derivative می باشد.

- دای هد:

دای هد یا قالب شکل دهنده لوله پس از اکسترودر توسط یک آداپتور به اکسترودر متصل می گردد با توجه به نوع لوله از طراحی های متفاوتی از دای هد ها استفاده می گردد ، برای لوله های پلی اتیلن بهترین نوع دای هد دای هد با کانال های اسپیرال است.

- کالیبراتور های لوله :

کالیبراتور ها برای شکل دهی به لوله مورد استفاده می گیرند و به بدنه وکیوم تانک متصل می شوند. جنس این کالیبراتور ها به طور معمول از آلیاژ برنج می باشد و دو به نوع قابل تنظیم و فیکس نقسیم می شوند.

لوله های پلی اتیلن با کلاس فشاری متفاوت تولید می شوند و بر اساس این کلاس فشاری دارای ضخامت های گوناگونی هستند. برای تولید یک سایز و کلاس مشخص و فشاری از یک کالیبره فیکس استفاده می شود. همچنین با تهیه کالیبره های متغییر و قابل تنظیم در هر سایز می توان تمامی کلاس های فشاری را با یک کالیبره تولید نمود.

- وکیوم تانک :

تانک وکیوم در پروسه شکل دهی به لوله استفاده می شود ، پمپ های وکیوم هوای داخلی تانک را خالی کرده و با استفاده از فشار داخلی لوله شکل گیری در کالیبراتور انجام می گیرد، در ادامه با استفاده از آب به شکل غرق آبی ، و یا به شکل اسپری (پاشیدن آب توسط نازل ها) پروسه خنک کاری انجام می گیرد. بسته به ضخامت و سایز لوله طول تانک وکیوم متغییر می باشد.

- تانک خنک کاری :

از این تانک برای خنک کاری لوله استفاده می گردد این تانک ها به دو نوع غرق آبی و اسپری موجود می باشند.

- دستگاه کشنده :

دستگاه کشنده همانطور که از نامش پیداست وظیفه هدایت لوله و کشش آن را از اکسترودر به سمت کاتر ایفا می کند به زبان دیگر سیستم محرک یک خط تولید و همچنین سرعت آن به وسیله این دستگاه کنترل می شود. بسته به نوع و سایز لوله از مدل های متفاوتی از دستگاه کشنده استفاده می شود برای مثال برای سایز های 16 میلیمتر الی 63 میلیمتر از کشنده های دو پالت ( دو فک) استفاده می شود برای سایز های بزرگتر انواع سه فک ، چهار فک ، شش فک ، هشت فک و دوازده فک مورد استفاده قرار می گیرد. این دستگاه با استفاده از پالت های پلاستیکی که بر روی ست زنجیر ها سوار شده اند، لوله را در امتداد خط می کشد.

- دستگاه برش

کاتر دستگاهی است که برای برش لوله مورد استفاده قرار می گیرد. در حال حاضر برای خطوط پلی اتیلن از کاتر های با سیستم برش پلانتری و یا چرخشی استفاده می شود، سیستم کارکرد به شکلی است که تیغه برنده به صورت چرخشی به دور لوله در حال تولید و متحرک چرخیده و واگون سرعت خود را با سرعت تولید لوله هماهنگ می کند و در طول یک چرخه لوله را بریده و به موقعیت اولیه باز می گردد.

- دستگاه کویلر:

کویلر برای پیچیدن لوله مورد استفاده قرار می گیرد. لوله پلی اتیلن درسایز های 16 میلیمتر الی 110 میلیمتر به شکل پیچیده شده به فروش می رسد لذا وجود این دستگاه برای خط های تولیدی که در این رنج سایز فعالیت می کنند الزامی است.